Анализ промышленной площадки предприятия и источников выбросов вредных веществ в атмосферу

В сталелитейном производстве источниками выбросов пыли и газообразных загрязняющих веществ являются агломашины, коксовые печи, доменные печи и дуговые электропечи. К опасным и вредным факторам литейного производства относятся высокие концентрации пыли и вредных газов, загрузка и перемещение материалов, процессы сушки и дробления материалов, извлечение отливок из песчано-глинистых форм и освобождение их от отработанных формовочных смесей, процессы очистки литья приводят к тому, что пыль загрязняет рабочую выделяющихся на различных этапах технологического процесса. Выгрузка, зону литейного производства. Установлено, что от литейных цехов отходят в атмосферу оксид серы, азота, углерода, фенол, формальдегид, аэрозоли, насыщенные оксидами железа, марганца, и другие загрязняющие вещества. Особо вредные выбросы выделяются при плавке сплавов цветных металлов: пары цинка, кадмия, свинца, бериллия, хлор и хлориды, водорастворимые фториды. Процессы выбивки литья сопровождаются выделением тепла, пыли, а также газов. Выбивка стержней из отливок сопровождается выделением значительных количеств пыли. В процессе рассеивания выбросов наибольшее воздействие на уровень загрязнения атмосферы оказывают метеоклиматические условия (скорость и направление ветрового потока, температура и влажность воздуха), а также параметры источников выбросов и архитектурно - планировочные особенности местности в зоне размещения литейных цехов.

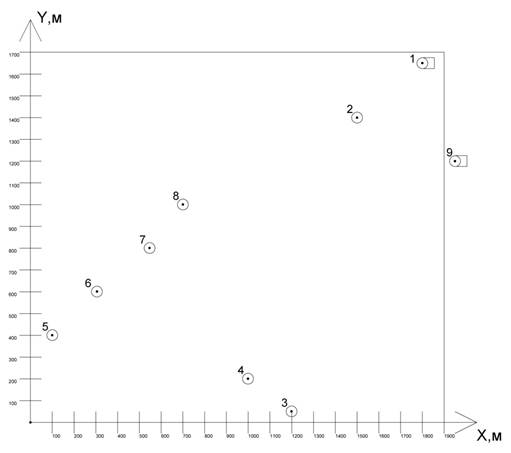

Размеры промплощадки: 1,9 × 1,7 км.

Координаты источников выбросов:

1. Х = 1800 м; Y = 1650 м; (Чугуноплавильный цех)

2. Х = 1500 м; Y = 1400 м; (Электродуговая печь (чугун))

. Х = 1200 м; Y = 50 м; (Электродуговая печь (сталь))

. Х = 1000 м; Y = 200 м; (Цех литья цветных металлов и сплавов)

. Х = 100 м; Y = 400 м; (Цех литья алюминия)

. Х = 300 м; Y = 600 м; (Участок складирования и транспортирования сыпучих материалов)

. Х = 550 м; Y = 800 м; (Формовочно-очистной цех)

. Х = 700 м; Y = 1000 м; (Участок изготовления модельных блоков и керамики)

. Х = 1950 м; Y = 1200 м; (Котельная (уголь))

Источники выбросов представлены цилиндрическими трубами высотой от 38 до 58 м, изготовленные из кирпича и металла.

Ближайшие жилые дома находятся на расстоянии а=1,3 км от границы площадки. Режим работы предприятия трехсменный (24 часа в сутки), непрерывный.

. Чугуноплавильный цех. В данном цеху выплавляется чугун. При этом, выделяются такие основные загрязнители: пыль, оксид углерода, сернистый углерод, углеводороды, оксид азота.

. Электродуговая печь (чугун). В этом цеху также выплавляется чугун. В атмосферу выделяются такие загрязнители, как: пыль, оксид углерода, оксид азота.

. Электродуговая печь (сталь). В этом цеху происходит выплавка стали. В атмосферу выделяются такие загрязнители, как: пыль, оксид углерода, оксид азота.

. Цех литья цветных металлов и сплавов. Здесь выплавляются цветные металлы. Выделяются загрязнители атмосферы: пыль, оксиды азота, сернистый ангидрид, оксид углерода и прочие.

. Цех литья алюминия. Выплавляется алюминий. Выделяются такие загрязнители, как: пыль, оксид углерода, углеводороды, хлор, фтористый водород, сернистый ангидрид, оксид азота.

. Участок складирования и транспортирования сыпучих материалов. За год используется: песок, кокс литейный, бентонит, уголь каменный, цемент, глина формовочная, известняк, опилки. Загрязнители - пыль.

. Формовочно-очистной цех. Происходит выбивка форм и стержней. Выделяется при этом: пыль, оксид углерода, сернистый ангидрид, оксид азота, аммиак.

. Участок изготовления модельных блоков и керамики. В атмосферу при этом выделяется: углеводороды, пыль, ацетон, аммиак, аэрозоли щелочи.

. Котельная ( уголь). Выбрасывается: оксид углерода, диоксид азота, сернистый ангидрид, пыль.

Источниками шумового загрязнения являются: Котельная, работающая на угле, Чугуноплавильный цех.

Схематически изобразим промышленную площадку.

Выбор способа пылеулавливания обусловлен степенью запыленности воздуха, дисперсностью (размером частиц пыли) и технико-экономическими показателями их работы.

Для очистки выбросов от пыли обычно используют ее осаждения в гравитационном, центробежном, электрическом и акустическом полях. Кроме этого для фильтрации газов и воздуха от пыли используются различные фильтры: тканевые с набивкой или с насыпным фильтрующим слоем. Осаждение пыли в гравитационном поле осуществляется на практике с помощью гравитационных пылеосадных камер. Они используются для осаждения крупной и тяжелой пыли с размером частиц 100 мкм (микронов). Камера представляет собой короб, пустотелый или с полками прямоугольного сечения с бункером внизу для сбора пыли. При этом площадь сечения камеры значительно больше площади сечения подводящих газоходов. Поэтому газовый поток движется в камере очень медленно, со скоростью не превышающей 0,5 м/с. В таких условиях, пыль свободно оседает. Простота конструкции и небольшие затраты на установку и эксплуатацию являются преимуществом пылеосадочных камер. Громоздкость и низкая эффективность улавливания - недостаток. При установке внутри камер перегородок замедляется скорость движения запыленных потоков воздуха. Эффективность пылеосаждения повышается при этом от 60-65 %, до 80-85 %. Их используют в качестве предварительной очистки запыленных газов. Более широкое применение в промышленности нашли установки центробежного типа применяющиеся для осаждения пыли (циклоны).В циклоне запыленный газовый поток вводится через входной патрубок. Далее совершается вращательное поступательное движение вдоль корпуса к бункеру (снизу вверх). Отделение пыли от газа происходит при повороте газового потока в бункере на 180 градусов. Под действием центробежной силы на стенках циклона образуется пылевой слой. При этом пыль будет выпадать вниз, в бункер. В основном применяются батарейные циклоны, их эффективность может достигать 90% и более. . Наиболее эффективными сухими уловителями пыли являются вихревые пылеуловители достигают в своей очистке 95%. Из мокрых пылеуловителей наиболее распространен орошаемый скрубер. В своей работе похож на циклон, но принцип его работы основан на поглощении пыли водой Эффективность его составляет 75 - 90%. Также, для наиболее качественной пылеочистки ,применяют рукавные фильтры, которые работают по принципу пылесоса, эффективность очистки достигает 98-99%, их используют для окончательной очистки воздуха после циклонов.

Еще статьи по теме

Экологическая сукцессия

Экологическая сукцессия - процесс постепенного изменения состава,

структуры и функции экосистем под влиянием внешнего или внутреннего фактора.

Восстановление экосистемой нарушенного равновесия проходит через четко

определенные стадии.

...

Снижение уровня загрязненности рек г. Новокузнецка

С помощью системного анализа можно исследовать различные

социально-экономические процессы и системы для лучшего понимания проблемы и

поиска мероприятий по ее разрешению. В данной расчетной работе мы с помощью

методов системного анализа рас ...